Die Verwandlung traditioneller Polymere in einzigartige Beschichtungslösungen

Spezial-Beschichtungen ergeben sich aus dem Zusammenspiel ihrer Einzelkomponenten: einige verleihen Glanz, andere Haftfestigkeit und Pigmente. Wirklich einzigartig jedoch ist die den Beschichtungen zugrundeliegende Chemie: Die Verbindung der Komponenten mit den verschiedenen Substraten. Somit konnte die Polymerindustrie eine Vielzahl von Materialien hervorbringen, die die Anforderungen für Spezialbeschichtungen erfüllen. Bereits vor Jahrzehnten entwickelt, werden zum Beispiel Produkte wie Polyvinylalkohol (PVOH) in wasserbasierten Klebstoffen verwendet, während Polyvinylbutyral (PVB) die Klebkraft, Weichheit und Haftfestigkeit von lösungsmittelbasierten Klebstoffen verbessert.

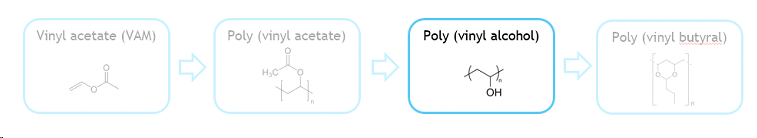

Die PVOH- und PVB-Herstellung beginnt mit ein und demselben Molekül. Die chemische Weiterverarbeitung führt jedoch zu erheblichen Unterschieden hinsichtlich der chemischen Struktur sowie der Eigenschaften, die sie der Spezialbeschichtungsindustrie bieten. Als verwandte Substanzen sind sie in einigen Märkten Konkurrenten und in anderen ergänzen sie sich. Am Ende werden sie zu einzigartigen Lösungen, die den Anforderungen einer Vielzahl von Branchen gerecht werden, darunter Schiffslacke, Holzklebstoffe, Tinten, Klebstoffe, reflektierende Beschichtungen und vielem mehr.

PVOH

PVOH ist typischerweise gekennzeichnet durch seinen Polymerisationsgrad, der die Länge des Moleküls angibt, und seinen Hydrolysegrad (DH), der üblicherweise 88 Prozent oder mehr beträgt und den Anteil der OH-Gruppen anzeigt. Als lösliches Polymerpulver kann es in Wasser gelöst werden und bildet eine viskose, transparente Lösung, die ihm ausgezeichnete Beschichtungseigenschaften verleiht. Dazu gehören eine hervorragende Nassklebe- und Hitzebeständigkeit sowie eine verbesserte Haftung auf hydrophilen Substraten. PVOH kann auch vernetzt werden. Es wird häufig für Spezialpapierbeschichtungen, Farben, Holzklebstoffe und wasserbasierte Farben verwendet.

Entdeckt wurde PVOH im Jahr 1924 in Deutschland, es wurde 1939 auf den Markt gebracht und in den 1950er Jahren in die Beschichtungsindustrie eingeführt. Kuraray stellt zwei Arten von PVOH her, KURARAY POVAL™ und ELVANOL™, und vermarktet KURARAY POVAL™ bereits seit 1958. ELVANOL™ hingegen wurde von DuPont entwickelt und Kuraray erwarb die Eigentumsrechte an der Technologie im Jahr 2014 mit der Übernahme der Glass Laminating Solutions / Vinyls, einem Teil von DuPont Packaging & Industry Polymers.

Hydrophob modifiziertes PVOH: EXCEVAL™ für Papierbeschichtungen und Lebensmittelverpackungen

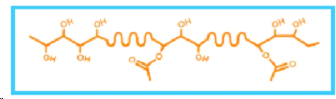

Aufbauend auf seinen Erfahrung in anderen Co-Polymerbereichen entwickelte Kuraray EXCEVAL™, eine hydrophob Ethylen-modifizierte PVOH-Version (siehe unten):

EXCEVAL™ kann während der Herstellung von Polymerdispesionen eingesetzt werden, insbesondere in den Phasen Polymerisation und Post-Addition. Das Produkt zeigt eine deutlich verbesserte Wasserbeständigkeit (im Vergleich zu herkömmlichen PVOH Typen), eine hohe Oberflächenaktivität und einen niedrigen Schmelzpunkt. Darüber hinaus ist EXCEVAL™ umweltfreundlich und ermöglicht die formaldehydfreie Herstellung von Dispersionen für z.B. Holzklebstoffe.

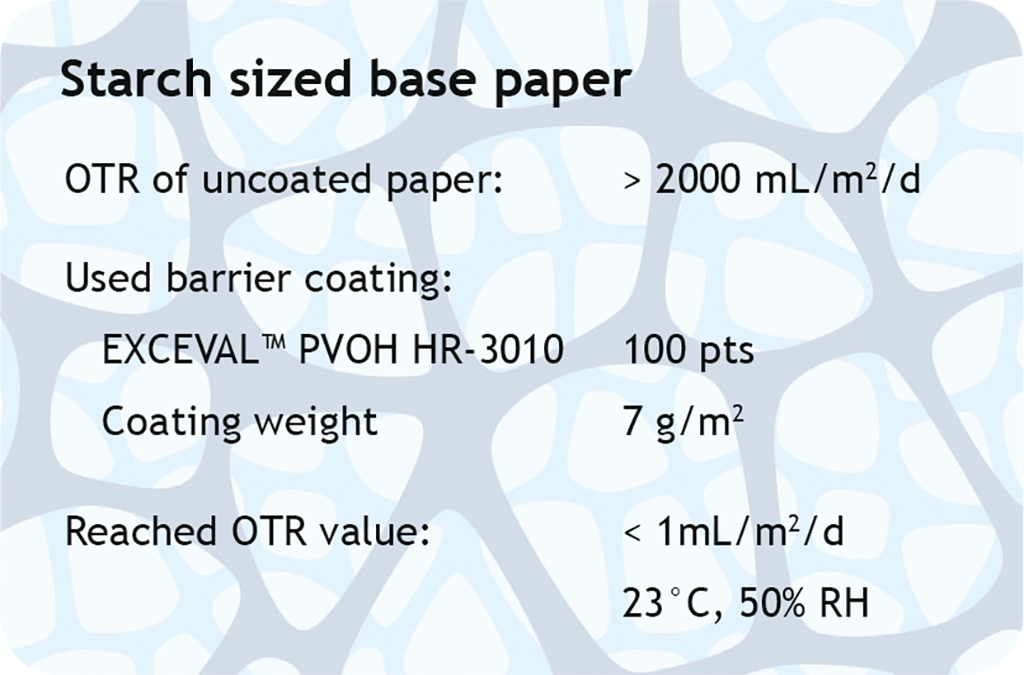

Papier wird durch Beschichtung mit EXCEVAL™ wettbewerbsfähig gegenüber vielen mehrschichtigen Kunststoffverpackungslösungen. Die Beschichtung verstärkt das Papier und erzeugt eine hohe Barriere gegenüber Ölen, Fetten, Sauerstoff, Kohlendioxid und Stickstoff. Darüber hinaus verleiht sie dem Material gleichzeitig eine verbesserte Wasserbeständigkeit und Flexibilität. Aufgrund seiner FDA (Food and Drug Administration)-Zulassung, eignet sich EXCEVAL™ für die Verpackung von Trockennahrungsmitteln: Kaffee und Tee, Suppenpulver, Milch und Getränke, Getreide, Kräuter und Gewürze, Trockenfrüchte, Nüsse und Gemüse, Hartkäse, und institutionelle Großverpackungen. Solche Lebensmittel beeinflussen positiv die verbesserte Gasbarriere unter trockenen Bedingungen, haben ein geringeres Gewicht und stellen daher geringere Anforderungen an die mechanische Stabilität von Leichtpapierverpackungen.

Kettenreaktion: Herstellung von PVB

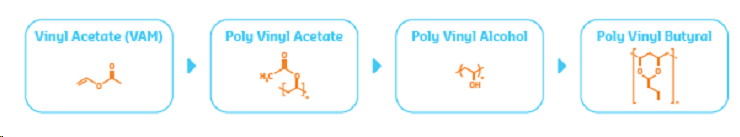

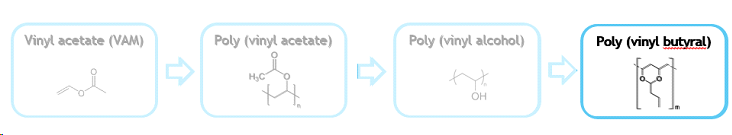

PVB ist ein polares und wirklich thermoplastisches Polymer, das sich von PVOH ableitet (siehe Grafik unten). Die Herstellung von PVB beginnt am Anfang der Vinylacetat (VAM)-Kette. Aus VAM wird Polyvinylacetat gebildet, das zu PVOH verseift und abschließend mit einem Aldehyd zu PVB umgesetzt wird.

PVB-Typen zeichnen sich typischerweise durch ihren Polymerisationsgrad, Vinylacetatgehalt, Acetalisierungsgrad und Vinylalkoholgehalt aus. Obwohl PVB in Wasser unlöslich ist, kann es in Alkoholen, Estern, Glykolethern und manchmal auch Kohlenwasserstoffen und Ketonen gelöst werden (je nach Typ). Als gut zu verarbeitendes Polymer ist PVB farblos und bietet hervorragenden Glanz und starke Haftung auch auf üblicherweise schwierigen Substraten. Im Beschichtungsmarkt ist PVB eine ausgezeichnete Ergänzung zu modernen Grundierungen, Lacken und Pulverlacken.

Eine der herausragenden Eigenschaften von PVB ist seine Fähigkeit, typisch abrasiven Umgebungen wie Salzwasser zu widerstehen, was es hervorragend für maritime Anwendungen macht. Darüber hinaus kann es Metall- und Magnetpulver binden, wie sie häufig in retroreflektierenden und magnetischen Bändern zum Einsatz kommen.

PVB wurde ursprünglich von der Hoechst AG in Frankfurt am Main entwickelt. Das Unternehmen registrierte und produzierte es unter dem Handelsnamen Mowital®, verkaufte es aber später an Clariant. Im Jahr 2002 übernahm Kuraray das PVB-Geschäft und den Handelsnamen Mowital®. Sechs Jahre später erhielt Kuraray von Wacker Chemie das geistige Eigentum für Pioloform®(ein weiteres PVB-Produkt, heute Mowital®). Am häufigsten eingesetzt wird PVB jedoch als Verbundstoff in der Glasindustrie. Diese Form von PVB wird unter dem Markennamen Trosifol®vertrieben.

Für lösungsmittelfreie Beschichtungen: Trosifol®-Dünnfilm

Im Beschichtungsmarkt steigt seit Jahren die Nachfrage nach Produkten mit geringerem Einsatz von VOCs (volatile organic compounds). VOCs sind Lösungsmittel, die beim Trocknen der Farbe an die Luft abgegeben werden und akute Symptome wie Kopfschmerzen und Schwindel verursachen können.

Kuraray nutzte seine Erfahrungen im PVB-Folienmarkt und entwickelte eine einzigartige Folie mit der lösungsmittelfreie Beschichtungen möglich sind: Trosifol®-Dünnfilm.

Trosifol®-Dünnfilmist eine dünne, weichmacherfreie PVB-Folie, die in einem Rolle-zu-Rolle-Verfahren ohne Lösungsmittel und Staub aufgebracht wird. Die Folie kann auf Glas, Metallen, Holz und Textilien haften. Sie kann auch mit anderen Harzen wie Epoxiden, Phenolen und Isocyanaten ohne Weichmachermigration vernetzt werden. Durch den Einsatz dieser innovativen PVB-Folie kann ein Herstellerunternehmen allein durch Wärme und Druck alle Vorteile der traditionellen Verarbeitung mit organischen Lösungsmitteln nutzen und gleichzeitig seine VOC-Bilanz verbessern.